Saiba como fazer a troca da correia dentada imersa em óleo no motor 1.0 3C Duplo Comando Flex em um Ford Ka 2018

Por Fernando Lalli

Fotos Lucas Porto

Qual tipo de sincronismo de motor é melhor: por corrente ou por correia? Esta uma discussão bem antiga, é que ambos os sistemas têm vantagens e desvantagens complementares. A distribuição mecânica por corrente, em teoria, exige menos manutenção, mas o sistema é mais pesado e ruidoso. Já o sistema por correia é mais compacto, leve e de menor custo, porém, exige troca periódica de componentes.

O sincronismo de motor por correia embebida em óleo (BIO, ou “Belt In Oil”) busca unir o melhor dos dois mundos. Essa tecnologia desenvolvida pela Dayco já roda nas ruas brasileiras em motores como os 2.0 litros TDI a diesel da picape VW Amarok, o Puretech 1.2 da PSA (modelos Citroën C3 e Peugeot 208) e os Ford EcoBoost (Fiesta) e 1.0 12v 3C Duplo Comando Flex (Ka) – este último é o objeto de procedimento desta reportagem, no qual fizemos a troca da correia e de seu tensionador.

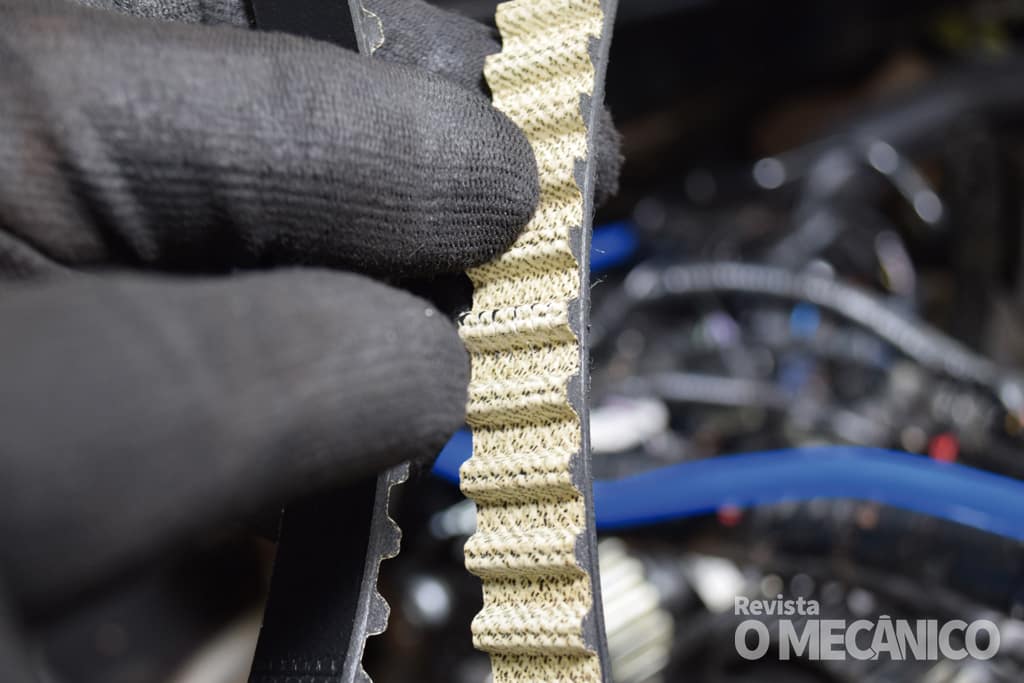

Todo mecânico sabe que a correia dentada comum jamais pode ser contaminada pelo lubrificante do motor porque isso danifica a estrutura da peça. Porém, a correia embebida em óleo é construída com materiais diferentes justamente para trabalhar lubrificada. “Essa correia possui nos dentes uma camada de teflon para dar mais durabilidade. E a borracha possui kevlar em sua composição”, explica o consultor técnico da Dayco, Nelson Morales. Tudo isso faz com que a correia possa funcionar no ambiente do óleo sob menos atrito e consiga vida útil prolongada. Consequentemente, a demanda por manutenção é menor, a exemplo do sistema por corrente. Só que, como o mecanismo é mais simples e as peças são mais leves, o funcionamento é menos ruidoso e a inércia do conjunto de distribuição é menor, o que colabora com a eficiência do motor. Não à toa, os veículos com os três motores citados se destacam dos concorrentes pelo menor consumo de combustível, menor emissão de poluentes e maior desempenho.

Nos motores 1.0 3-cilindros da Ford, como o do Ford Ka, a recomendação da fabricante do veículo é de substituir a correia a cada 240 mil km, desde que as trocas de óleo sejam feitas utilizando o lubrificante preconizado e nos períodos determinados.

Porém, a complexidade da manutenção é bem maior se comparado ao sistema de correia comum. As correias embebidas em óleo trabalham seladas, como as correntes, e o acesso é tão complicado quanto. Além disso, vários componentes estão presos à tampa da correia, como a bomba d’água, alternador e compressor do ar-condicionado.

Em caso de troca da correia, há quem recomende até retirar o motor do veículo e trabalhar no cavalete. Aqui, fizemos a substituição em um Ford Ka 1.0 12v, em caráter demonstrativo, sem remover o motor de seu cofre. Dá bastante trabalho: segundo a ferramenta Tempário Automotivo, a mão de obra prevista é de quase sete horas.

O procedimento foi executado por Nelson Morales na oficina High Tech, na Zona Oeste de São Paulo/SP.

REMOÇÃO DA TAMPA DE VÁLVULAS E FASAGEM DOS COMANDOS

1) Desligue a bateria. Por precaução, aguarde com o carro desligado por pelo menos 5 minutos antes de desconectar o polo positivo.

2) Remova a roda direita e os acabamentos plásticos da caixa de roda para acessar as correias de acessórios e de sincronismo.

3) Desconecte e afaste também a tubulação do cânister, presa nas proteções plásticas.

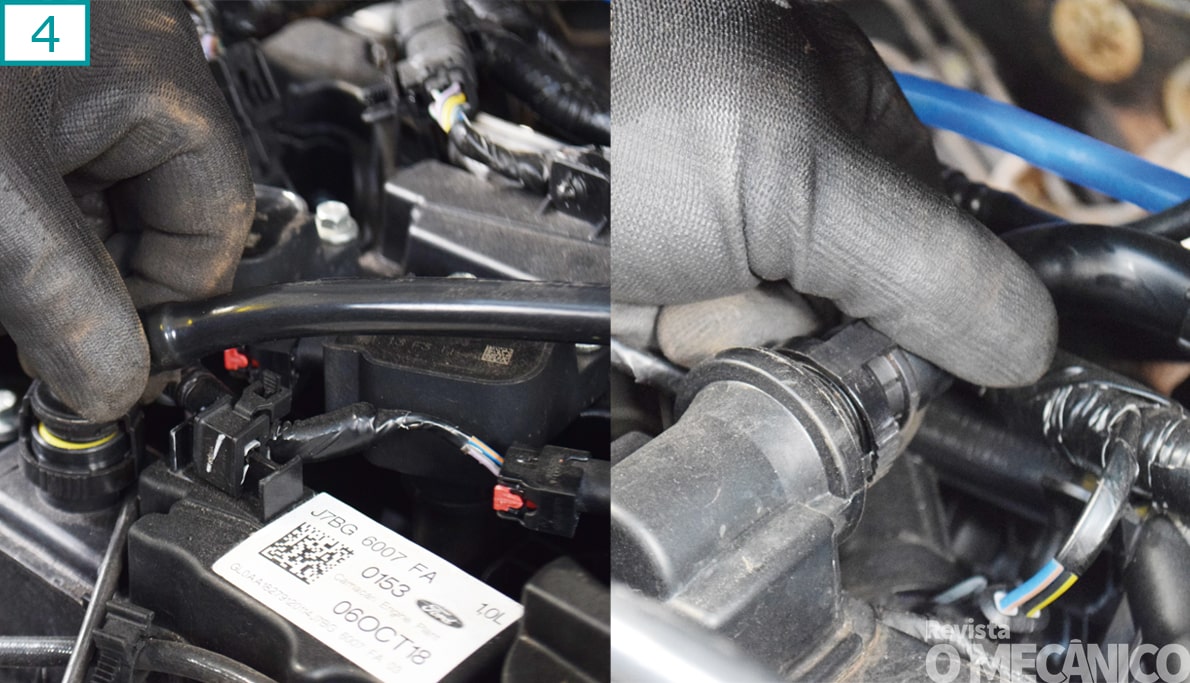

4) Desça o veículo e faça a desconexão das peças e tubulações para posterior remoção da tampa de válvulas do cabeçote. Comece pela mangueira de respiro do óleo.

5) Em seguida, desligue o chicote dos conectores das peças ligadas à tampa de válvulas, como as bobinas (5a), os sensores de posição dos eixos de comando das válvulas (5b) e os sensores dos variadores de fase (5c).

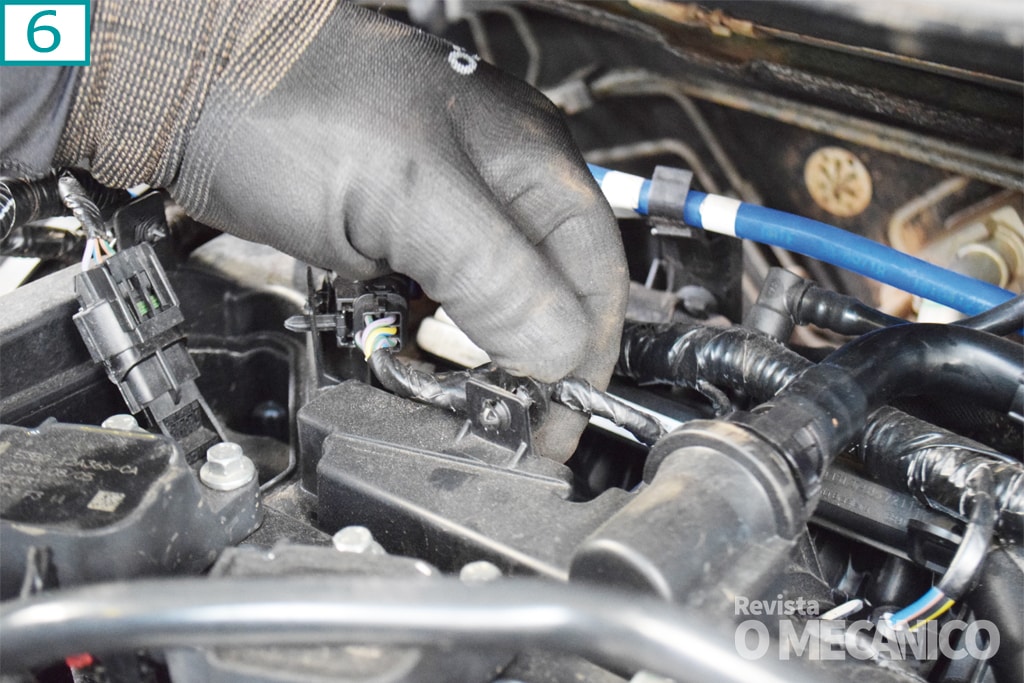

6) Solte também o chicote dos injetores de combustível.

7) Siga para os conectores das duas sondas lambda. Desconecte ambos e remova o suporte.

8) Remova os parafusos de fixação das bobinas com chave L 8 mm.

9) Solte os parafusos de fixação da tampa de válvulas, de fora para dentro, com chave L 10 mm. Há dois parafusos voltados ao coletor de exaustão com prisioneiros salientes, que devem ser soltos com soquete 10 mm alongado (9a e 9b).

Obs: Os parafusos são fixos na tampa de válvulas (9c). Portanto, se houver algum problema que requeira a substituição de algum deles, toda a tampa de válvulas deve ser trocada.

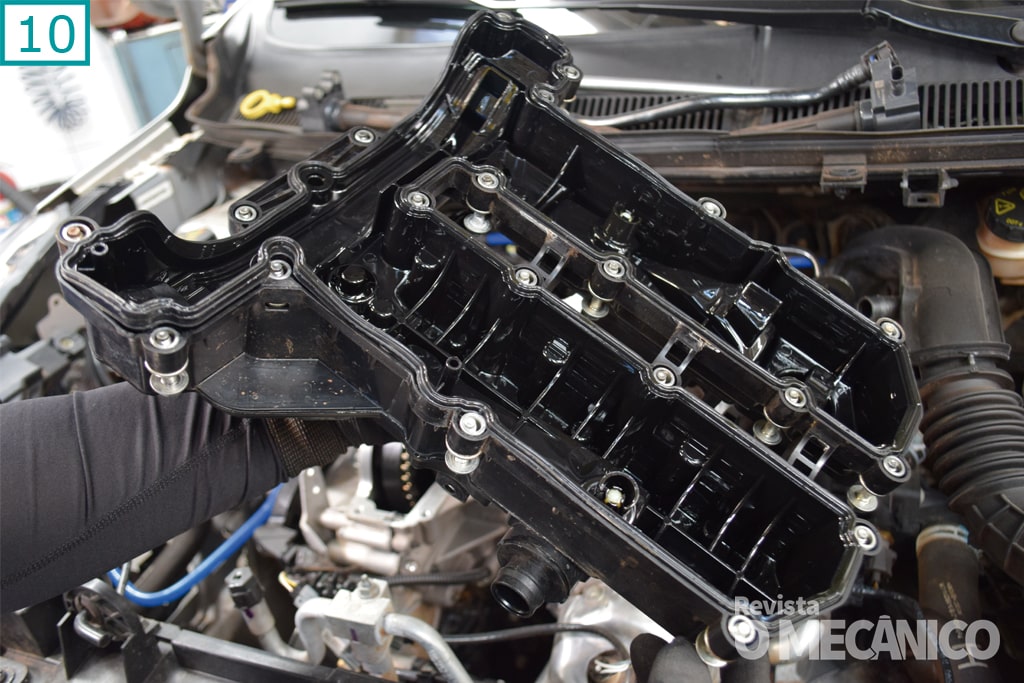

10) A junta de borracha da tampa de válvulas deve ser trocada a cada remoção para evitar vazamentos de óleo.

11) Para permitir ao motor girar livre, sem compressão nos cilindros, solte as três velas de ignição. Utilize soquete especial para quebrar o torque de aperto e uma ferramenta apropriada de borracha, semelhante a uma mangueira seccionada, para remover as velas com segurança.

12) Aproveite a ocasião para examinar as condições dos eletrodos das velas. Neste carro, estava tudo em ordem. Desgaste normal.

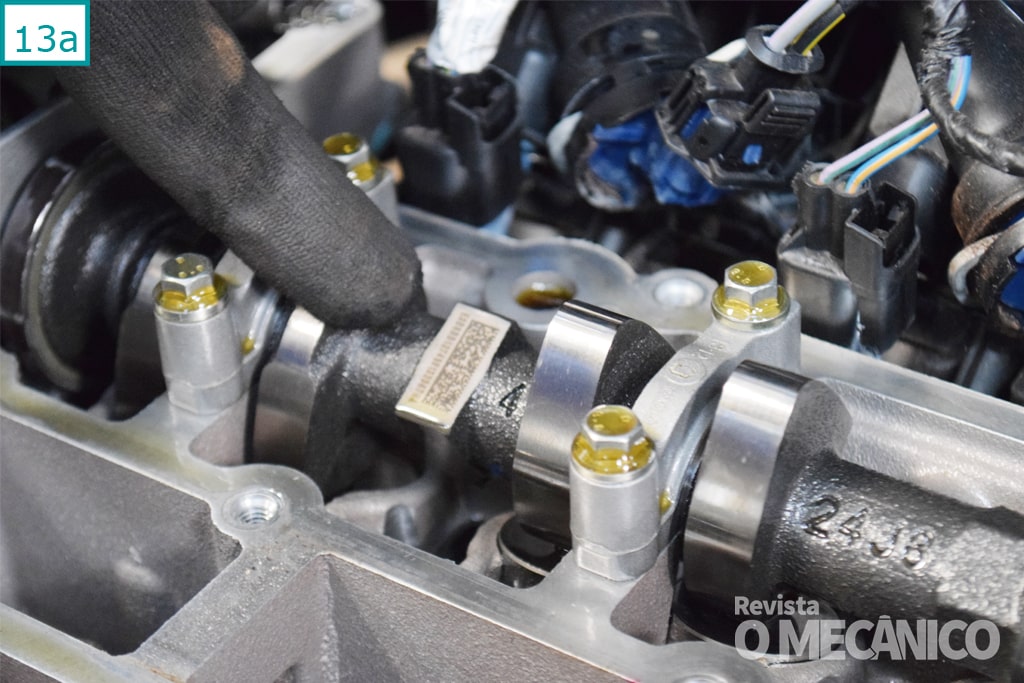

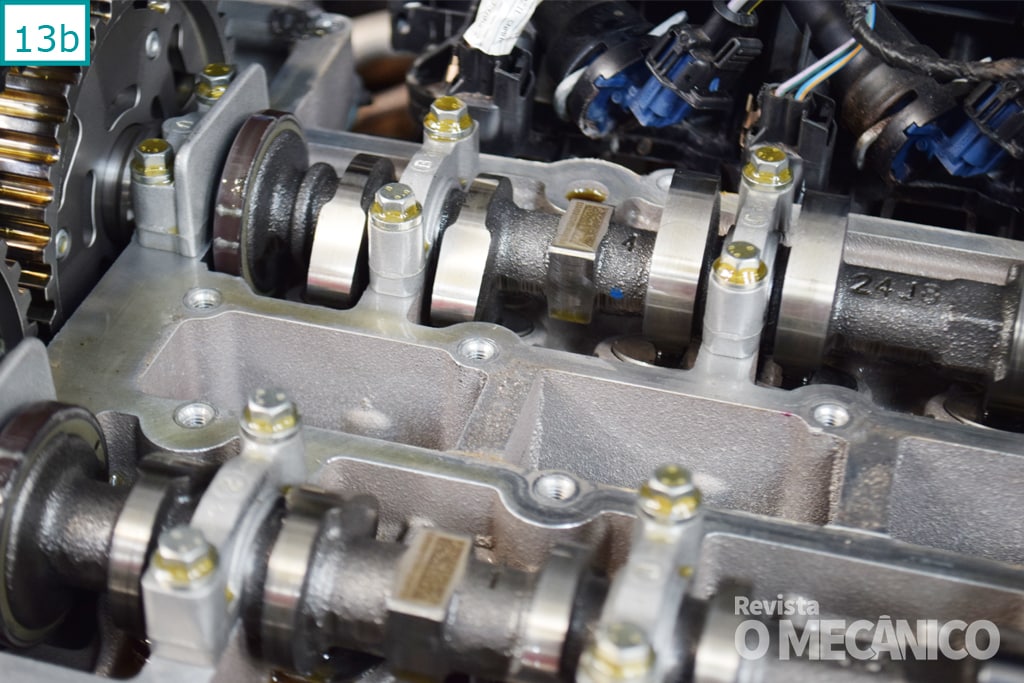

13) Os ressaltos retangulares nos eixos de comando de válvulas são as guias de fase (13a). Gire o motor pela polia do virabrequim com chave ou soquete 21 mm até que as faces planas desses ressaltos estejam voltadas para cima (13b).

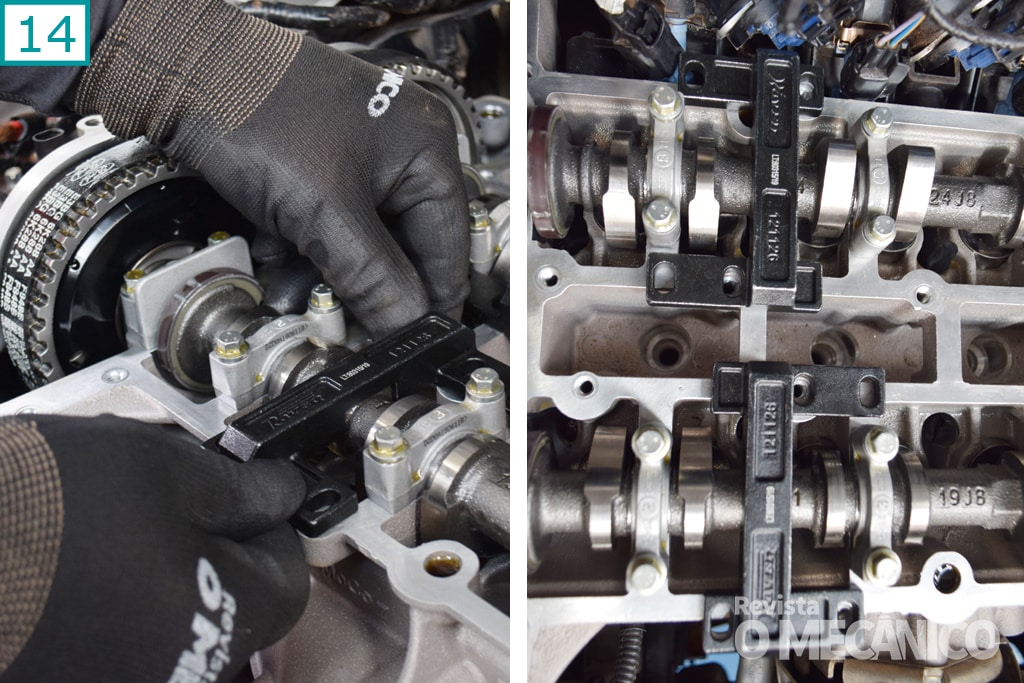

14) Para travar os comandos e comprovar a correta fasagem, instale ferramentas especiais. Neste procedimento, foram utilizadas as ferramentas Raven 121126. Com os comandos travados, suba o carro novamente.

TRAVAMENTO DO MOTOR E REMOÇÃO DA POLIA DO VIRABREQUIM

15) É necessário tirar o motor de partida para posteriormente instalar a ferramenta de travamento do volante do motor. Seu chicote é preso por duas porcas, uma 13 mm e outra de 10 mm.

16) Neste motor 1.0 3-cilindros, a fixação do motor de partida é feita por um parafuso inferior de cabeça 10 mm e outro superior, de cabeça 13 mm, passante no sentido contrário, que também faz a fixação da caixa seca do câmbio.

17) Instale a ferramenta Raven 101013 de travamento do volante (17a). A furação inferior da ferramenta não é a mesma do motor de arranque, por isso, para posicioná-la corretamente, solte o parafuso de 13 mm que está ao lado (17b).

18) Já na fixação superior, se necessário, use parafusos mais compridos para alcançar a rosca no câmbio.

19) Solte o torque do parafuso de fixação da polia do virabrequim com soquete 21 mm. Nunca solte esse parafuso sem travar o volante.

Obs: Trata-se de um torque extrema mente alto. Utilize cabo de força grande e de maior diâmetro possível. Nelson, da Dayco, comenta que dá a impressão de ser uma rosca esquerda, mas não é.

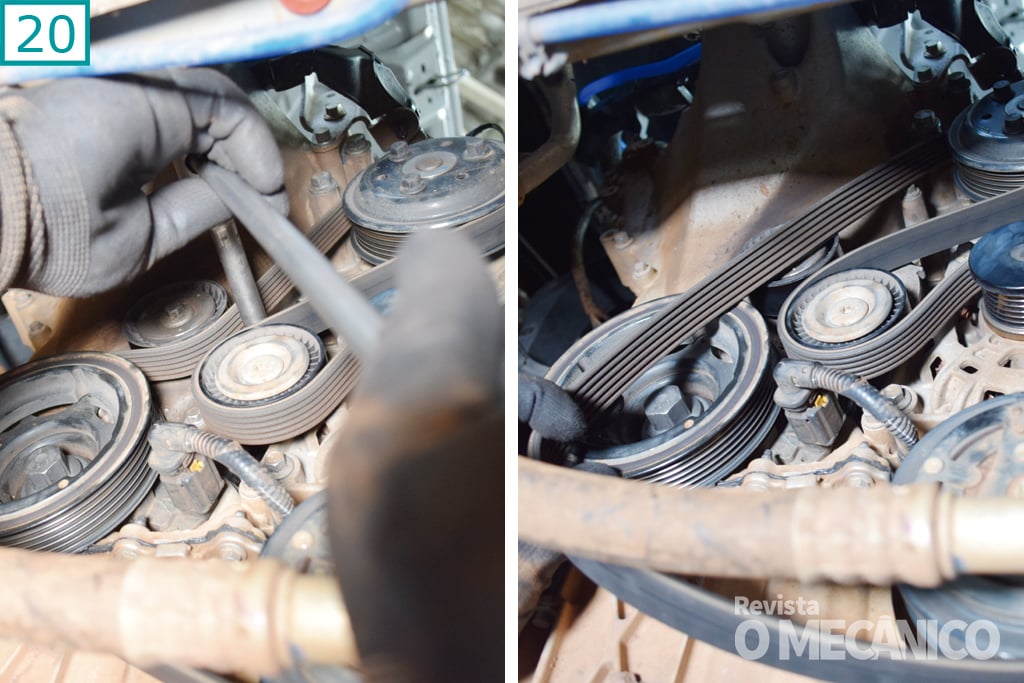

20) Remova a tensão da correia de acessórios movendo o tensionador com o encaixe quadrado de ½ polegada da extensão.

Dica: Caso você não esteja familiarizado com o motor, tire uma foto ou faça um desenho do sistema antes de tirar a correia. Assim, você terá uma melhor referência na montagem.

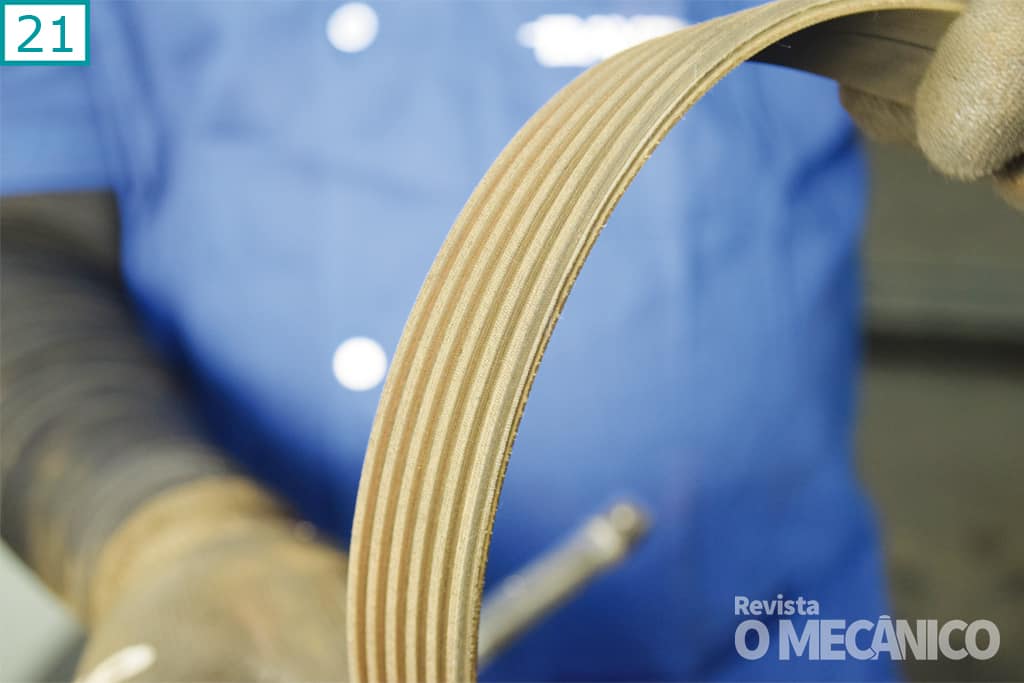

21) Retire a correia de acessórios e examine seu estado. Não pode apresentar desgaste, desalinhamento ou contaminação por alguma substância. Se estiver em boas condições, pode ser reaproveitada. A recomendação é que esta correia seja revisada a cada 15 mil km.

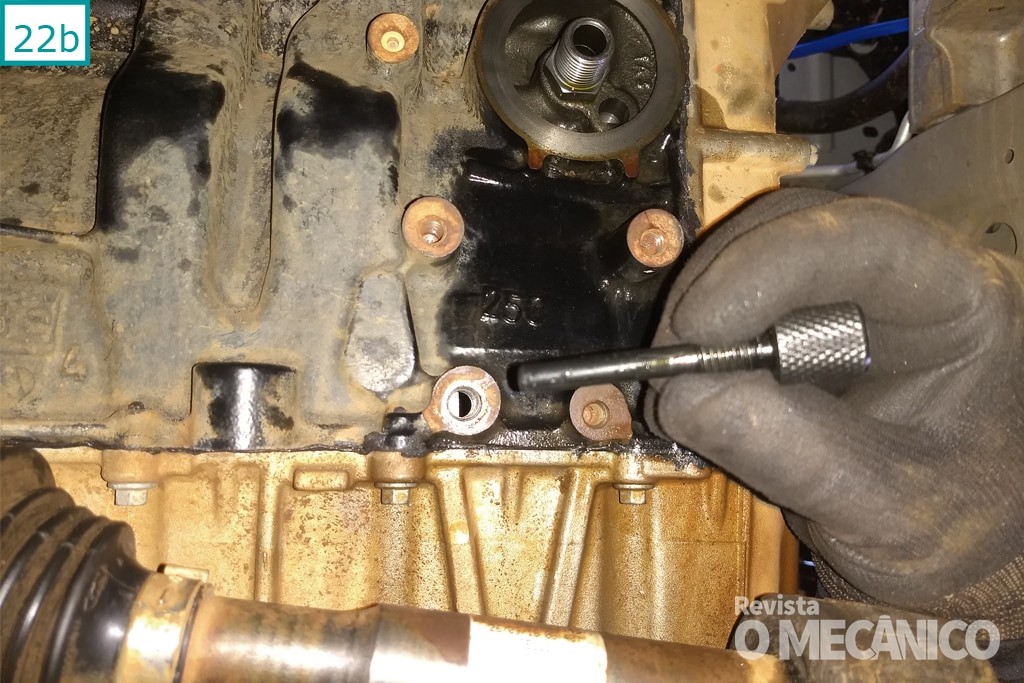

22) Solte o bujão lateral do bloco (22a) para inserir a ferramenta de travamento do virabrequim (Raven 121126-E) (23b). Deve ser encostada apenas manualmente (22c). Remova a ferramenta de travamento do volante Raven 101013 e movimente o motor sempre no sentido horário até sentir que o virabrequim está encostando na ferramenta de travamento.

Obs: Na montagem, o bujão lateral do bloco tem torque de 20 Nm.

24) Em seguida, retire a polia de acessórios do virabrequim. Essa polia é magnetizada para referência do sensor de rotação. Por isso, ela tem uma posição específica de trabalho que deve ser respeitada em sua montagem.

REMOÇÃO DA TAMPA DA CORREIA

25) Remova a polia do tensionador com soquete hexalobular (torx) 35 (25a) para ter acesso aos parafusos de fixação da tampa da correia que estão abaixo dela (25b).

26) Desligue o conector do sensor de rotação.

27) Solte os parafusos inferiores de fixação da tampa de proteção da correia dentada com chave 8 mm.

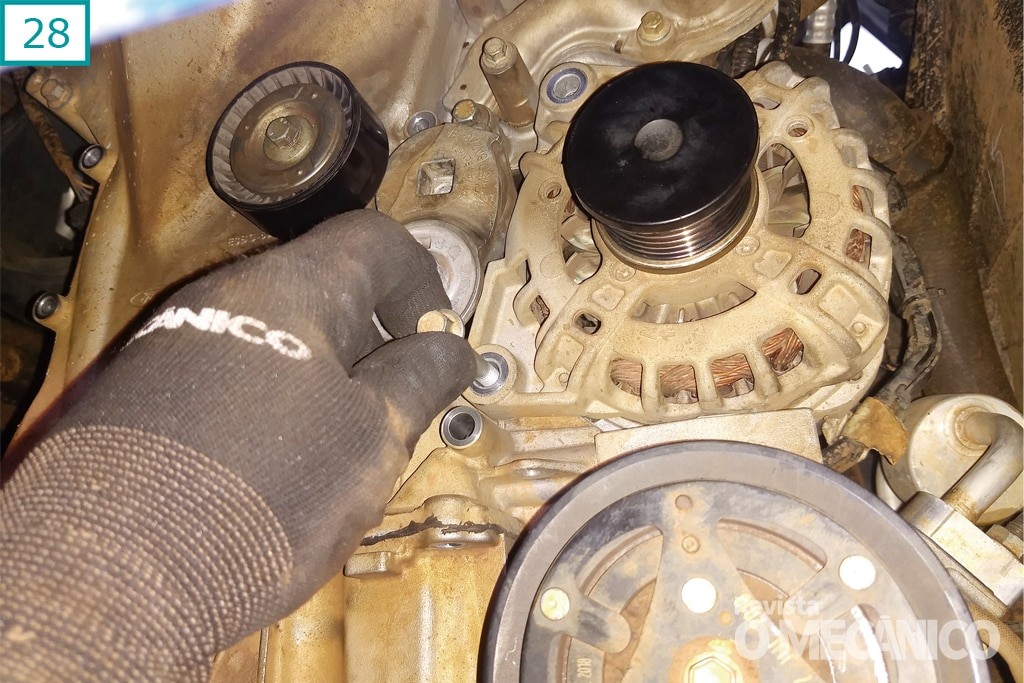

28) Solte os parafusos de fixação inferior e superior do alternador.

29) Em seguida, solte o parafuso de fixação do compressor do ar-condicionado mais próximo de sua polia de acionamento, que está preso à tampa da correia.

30) Solte a mangueira inferior do arrefecimento ligada à bomba d’água e esgote o líquido de arrefecimento.

31) Baixe o veículo e calce o motor com cavalete ou outra ferramenta apropriada.

32) Para abrir espaço e remover o coxim do motor, bascule o reservatório de líquido de arrefecimento. Tire a tampa e esgote o restante do líquido.

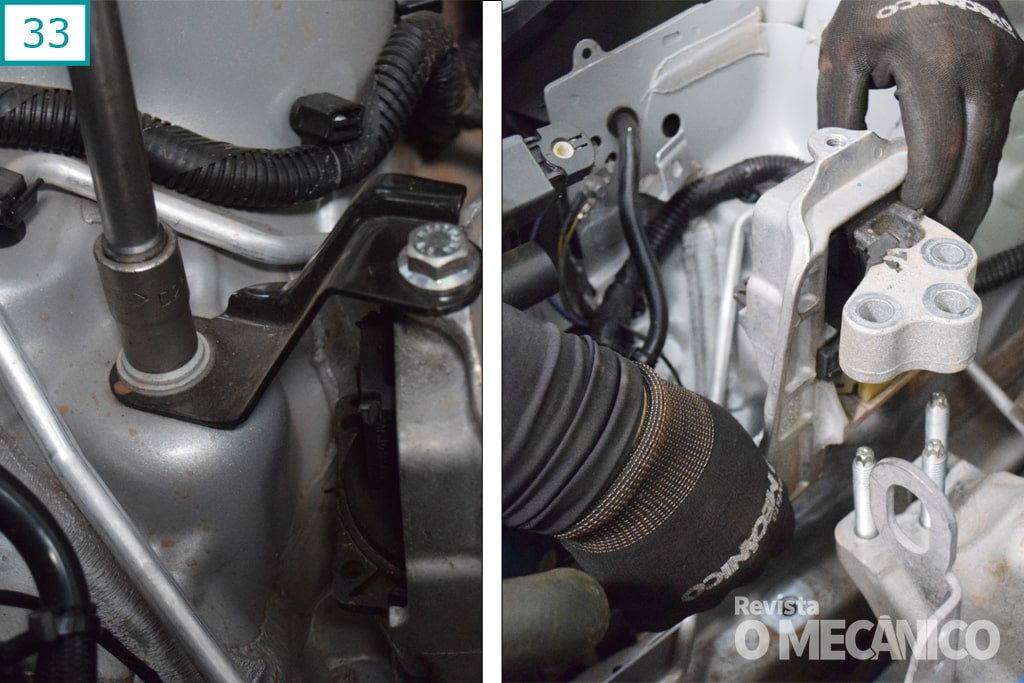

33) Para soltar o coxim, use soquete 18 mm e solte as porcas que o fixam ao suporte no motor. Depois, use soquete 15 mm para soltar os parafusos de fixação na longarina e remova o coxim.

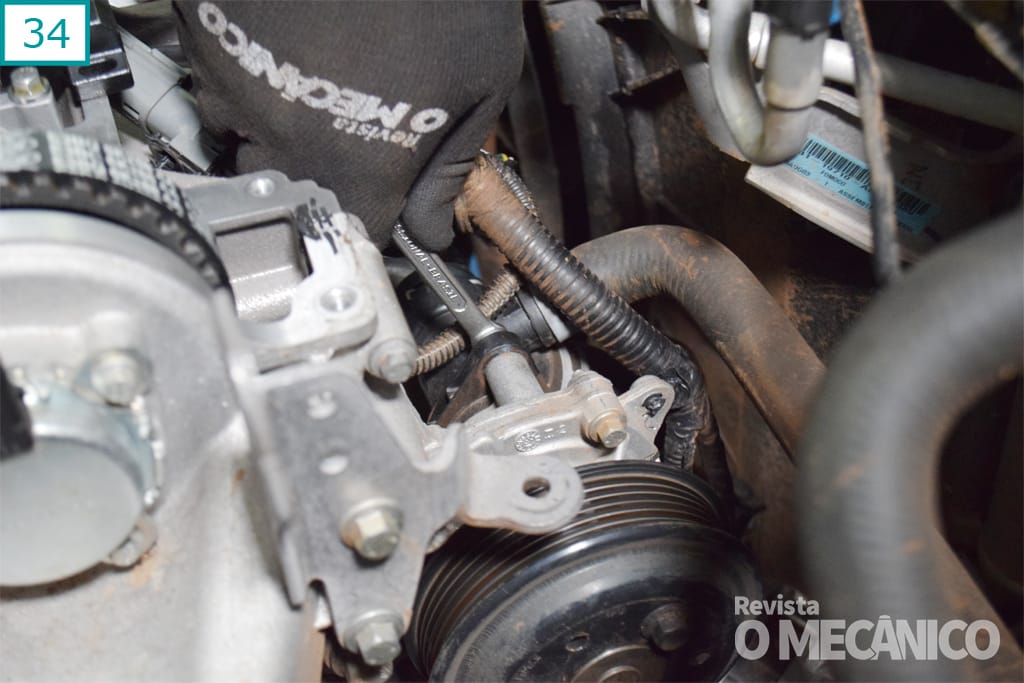

34) Solte os parafusos de fixação do tubo da bomba d’água com chave 8 mm. Cuidado com o fluido de arrefecimento que possa vazar e sujar o ambiente de trabalho.

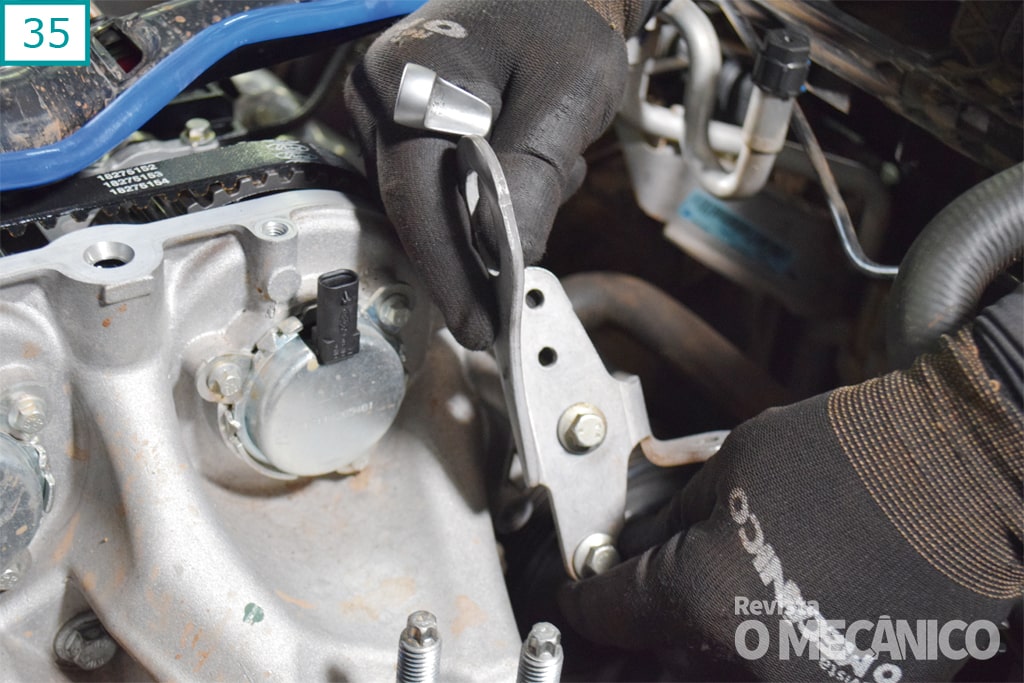

35) Remova o suporte de sustentação do motor.

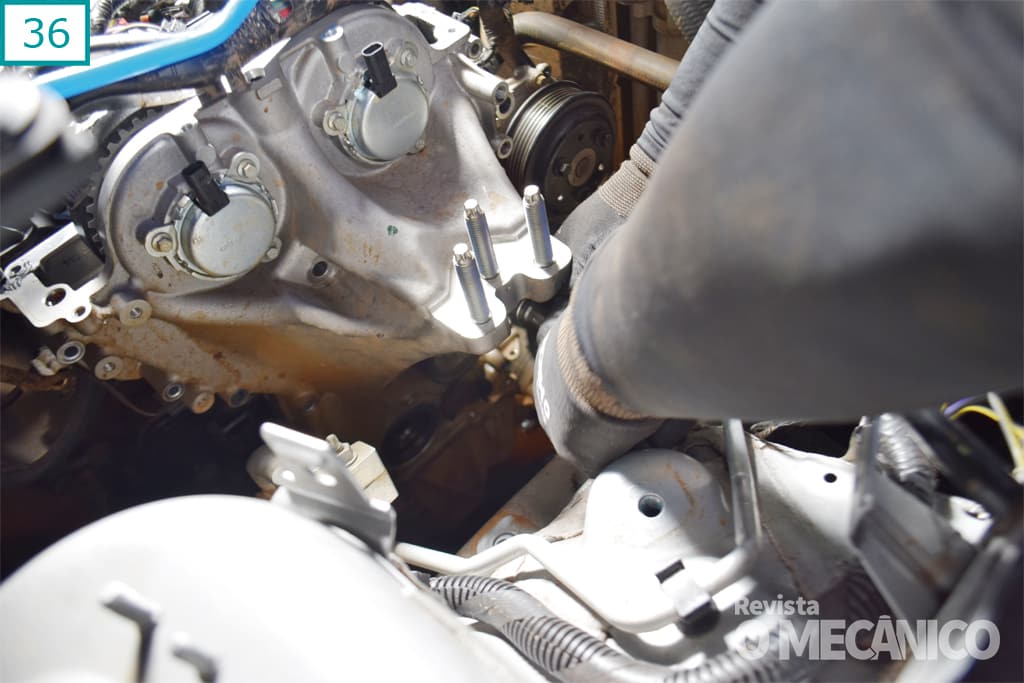

36) Remova os parafusos restantes de fixação da tampa da correia, de fora para dentro. Ao todo são 20 parafusos. Prefira adotar a ordem de remoção. Cuidado com o parafuso localizado abaixo do suporte do coxim, cujo acesso é bem difícil e exige uso de extensão.

37) Retire, por fim, a tampa da correia. A tampa é fixada ao motor também por junta líquida. Tome cuidado ao fazer a alavanca para descolá-la do motor para evitar quebras (a tampa é de alumínio) ou danos a outras peças.

Obs: Alguns elementos ficam sempre fixados à tampa, como o corpo e polia da bomba d’água, o rolamento de apoio da correia de acessórios, o sensor de rotação e os sensores dos variadores de fase dos eixos comandos de válvulas.

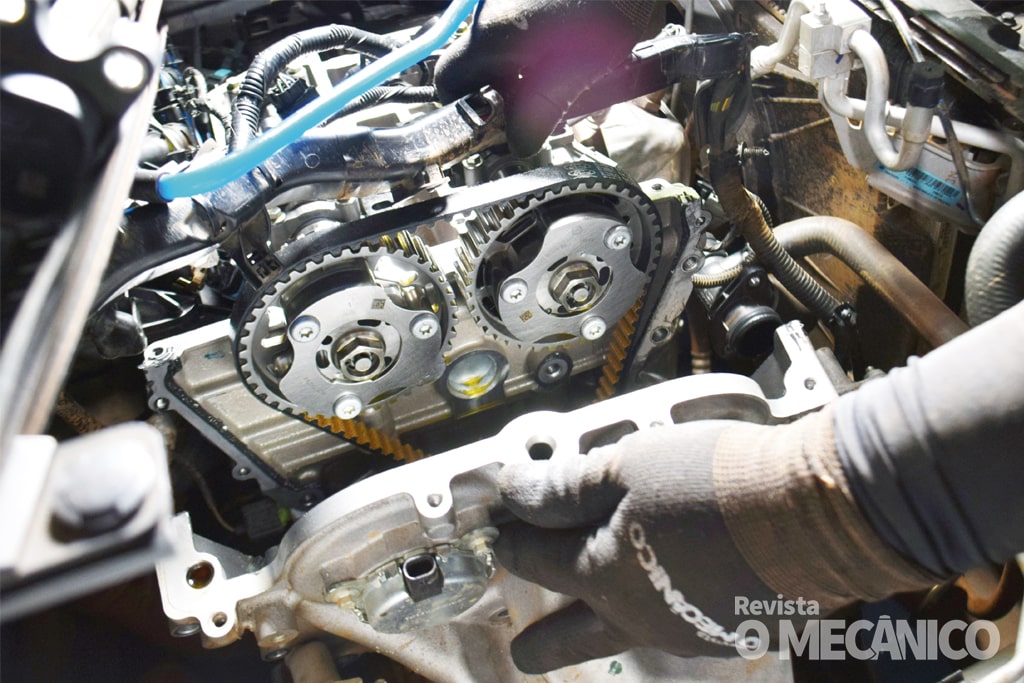

REMOÇÃO DA CORREIA

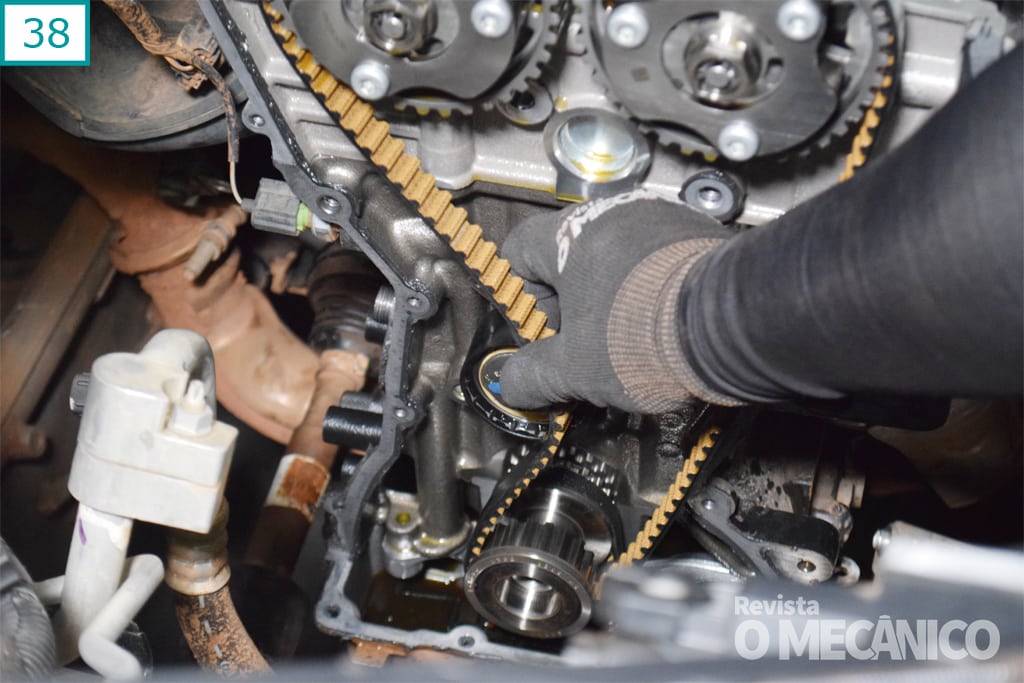

38) Para remover a correia dentada, basta fazer uma alavanca na aba inferior do tensionador em sentido horário e puxar a correia.

39) O veículo estava com menos de 30 mil km rodados, por isso a correia não apresentava qualquer sinal de desgaste.

Importante: O consultor técnico da Dayco, Nelson Morales, adverte que já há no mercado casos de desgaste prematuro da correia por falta de troca de óleo adequada. Portanto, a principal recomendação de manutenção preventiva do sistema para atingir a longevidade esperada de 240 mil km é sempre fazer a substituição do lubrificante e do respectivo filtro no período correto. O óleo para o Ford Ka 1.0 3-cilindros é de viscosidade 5W20 que atenda à norma Ford WSS M2C 948 B.

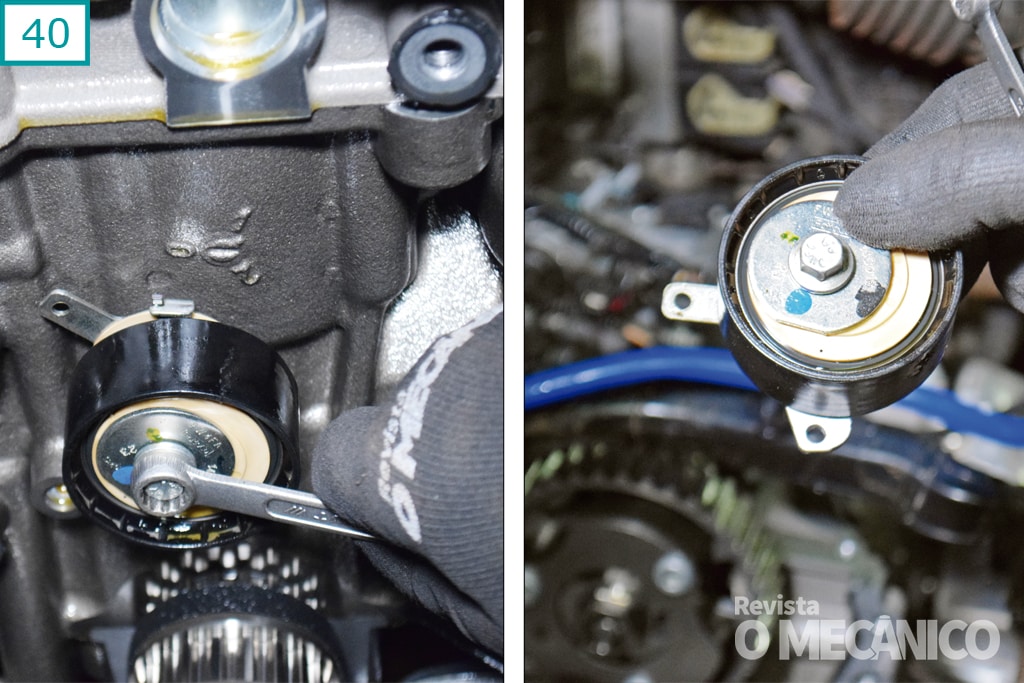

40) Remova o tensionador soltando o parafuso de fixação com chave ou soquete 10 mm.

41) A correia que move a bomba de óleo tem a mesma vida útil da correia de sincronismo: 240 mil km.

Obs: Antes de instalar os novos componentes, confira os códigos de aplicação. O do tensionador é ATB2623 e a correia é 116SP+160HT. Após a remoção, sempre substitua essas peças por novas.

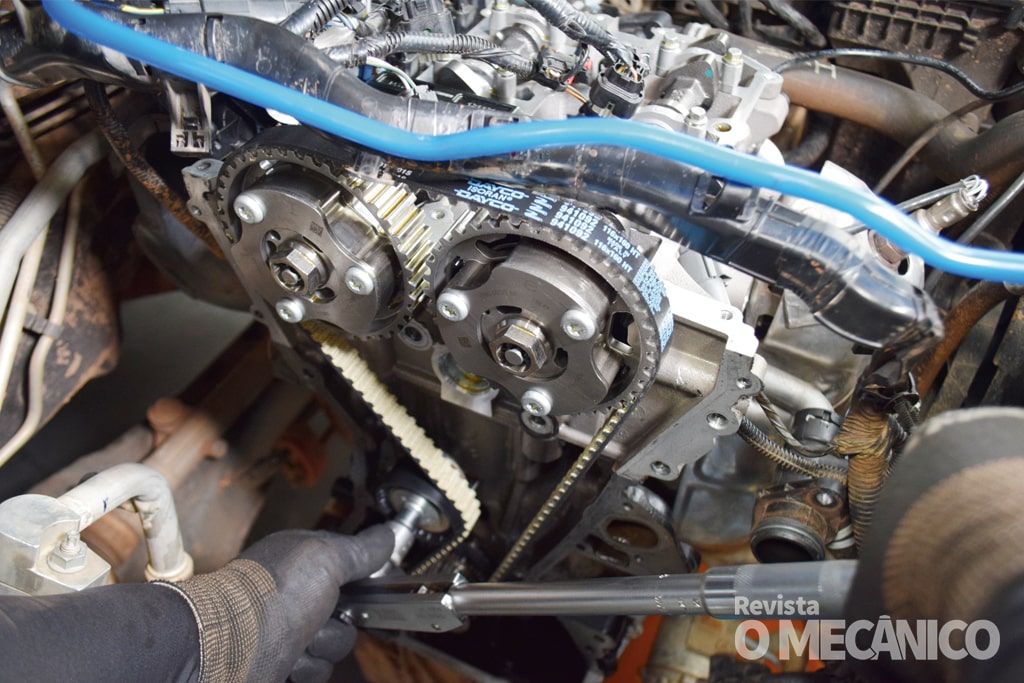

MONTAGEM DA CORREIA E PONTO DO MOTOR

42) O tensionador é autoajustável e sua mola tem uma pressão muito alta. Por isso, jamais remova o pino-trava antes de acomodar a correia.

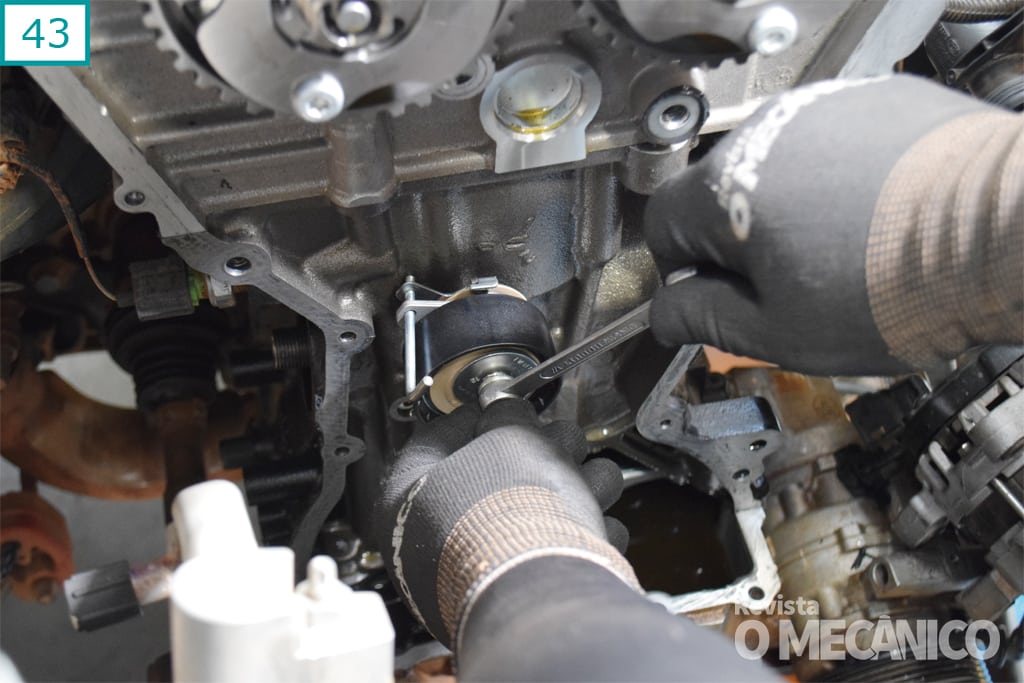

43) Posicione o tensionador corretamente e encoste o parafuso de fixação. Não aplique o torque final de aperto ainda.

44) Instale a correia dentada. Comece encaixando-a por baixo, na ordem: virabrequim, tensionador, polia de admissão e polia de escape.

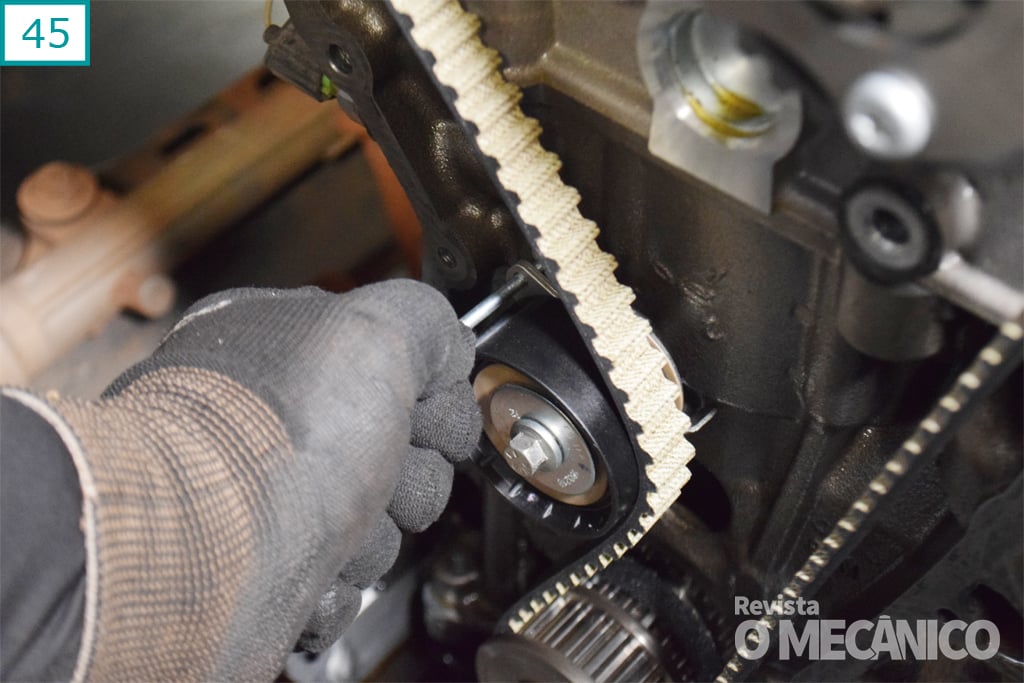

45) Neste momento, puxe o pino do tensionador.

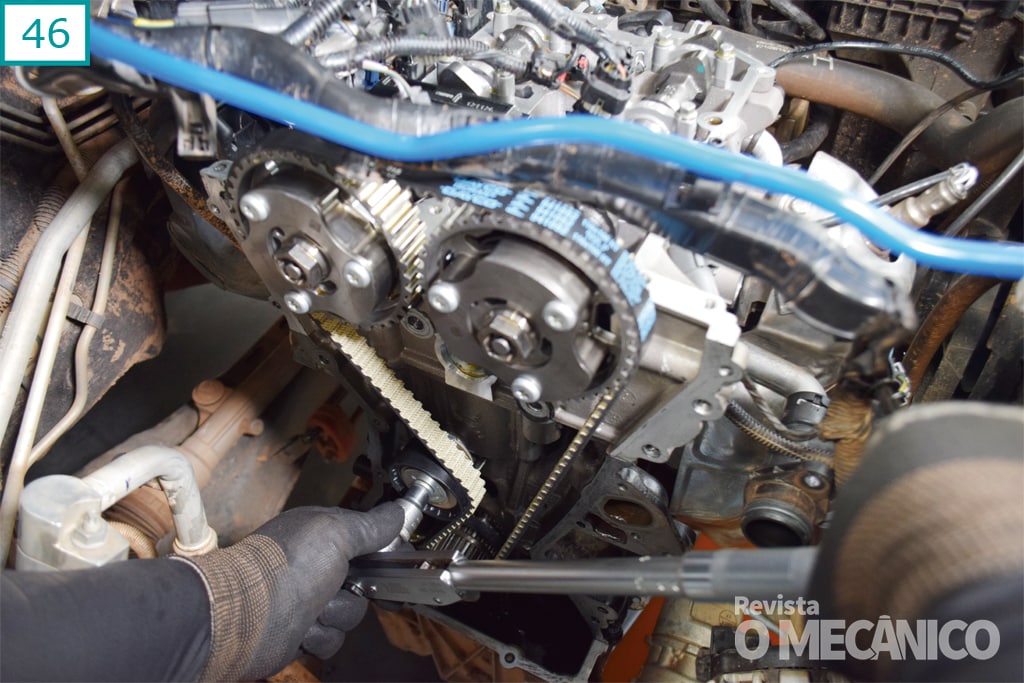

46) Agora sim, aplique o torque final do parafuso de fixação do tensionador: 25 Nm.

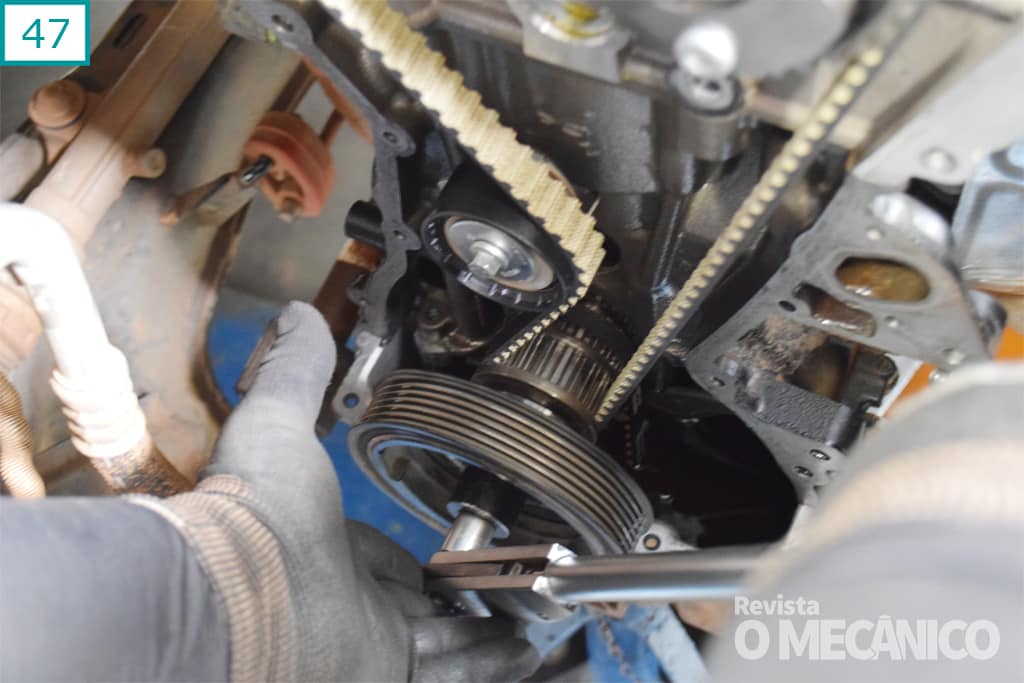

47) Após acomodar a correia, gire o motor e verifique se está no ponto. Para fazê-lo, é necessário colocar novamente a polia do virabrequim. Trave o volante mais uma vez com a ferramenta 101013 (passo nº17 e 18) e insira a polia. Aplique torque em seu parafuso de 25 Nm.

ATENÇÃO: este NÃO É o torque de aperto final do parafuso da polia do virabrequim, mas sim apenas um torque de encosto para girar o motor. A sequência de aperto final está no passo nº57.

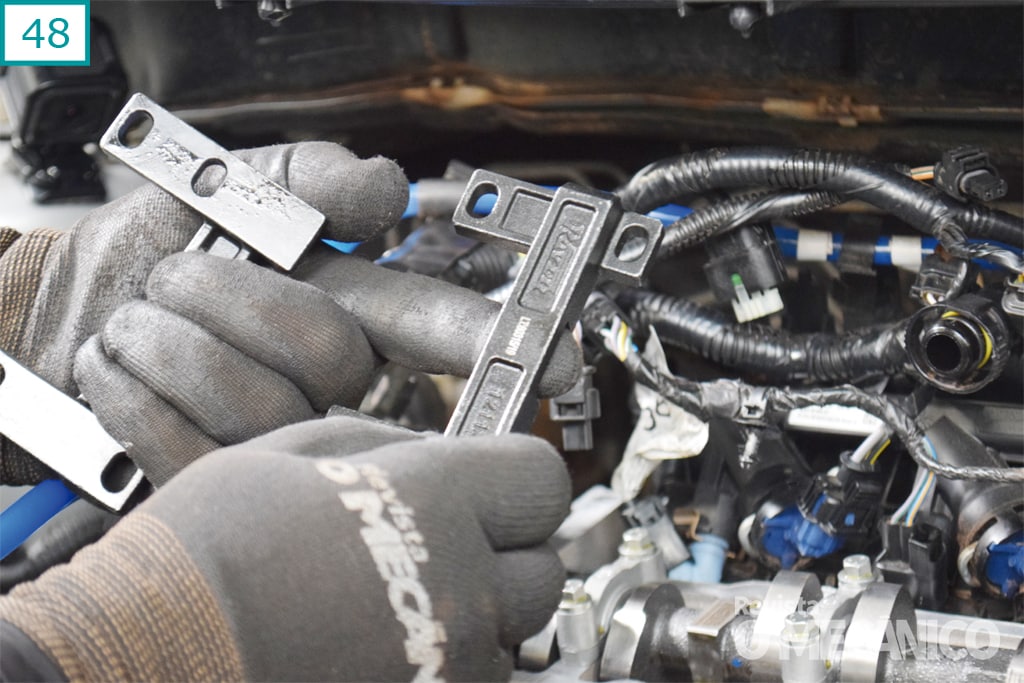

48) A seguir, remova a ferramenta 101013 de travamento do volante, a ferramenta 121126-E de travamento do virabrequim e as ferramentas 121126 de fasagem dos comandos de válvulas.

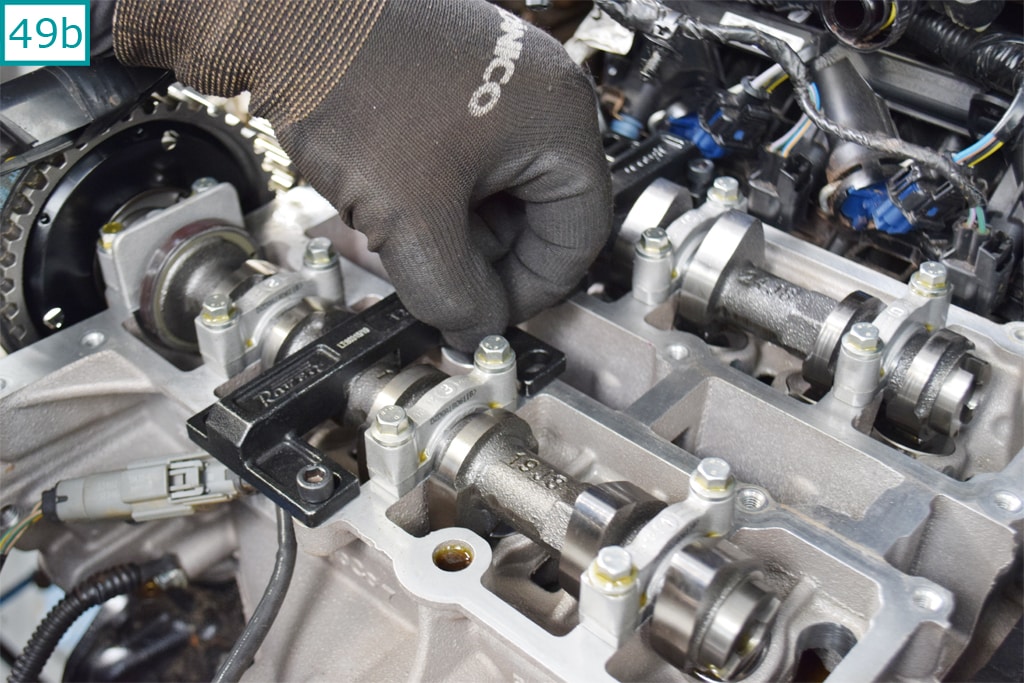

49) Agora sim, gire o motor por duas vezes, mas não termine a segunda volta (49a). Antes disso, instale novamente a ferramenta 121126-E (passo nº22) e então conclua a segunda volta, até sentir que o virabrequim está encostando na ferramenta. Coloque de volta as ferramentas 121126 de fasagem dos comandos (49b). Se os ressaltos retangulares estiverem com as faces voltadas para cima de forma plana e permitirem encaixe perfeito das ferramentas, isso significa que o motor está no ponto.

MONTAGEM DA TAMPA DA CORREIA

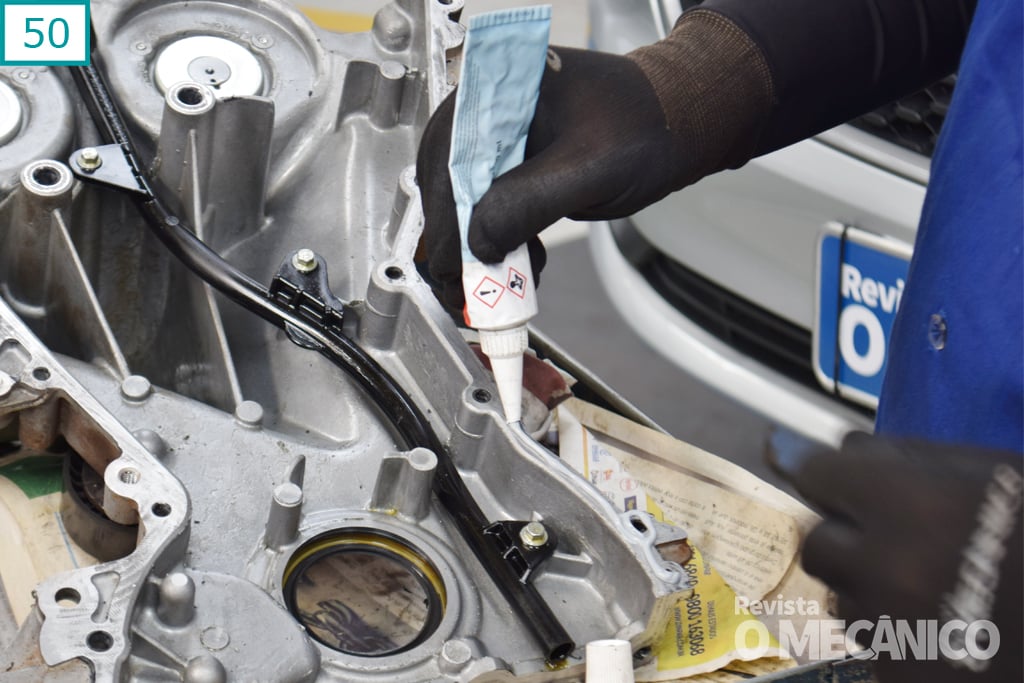

50) Remova a junta líquida de vedação colada à tampa da correia e, também, do bloco e cabeçote do motor. Use espátula plástica ou lâmina fina do tipo gilete para não danificar as superfícies. As áreas precisam ficar mais limpas quanto possível para aplicação de nova junta líquida na montagem.

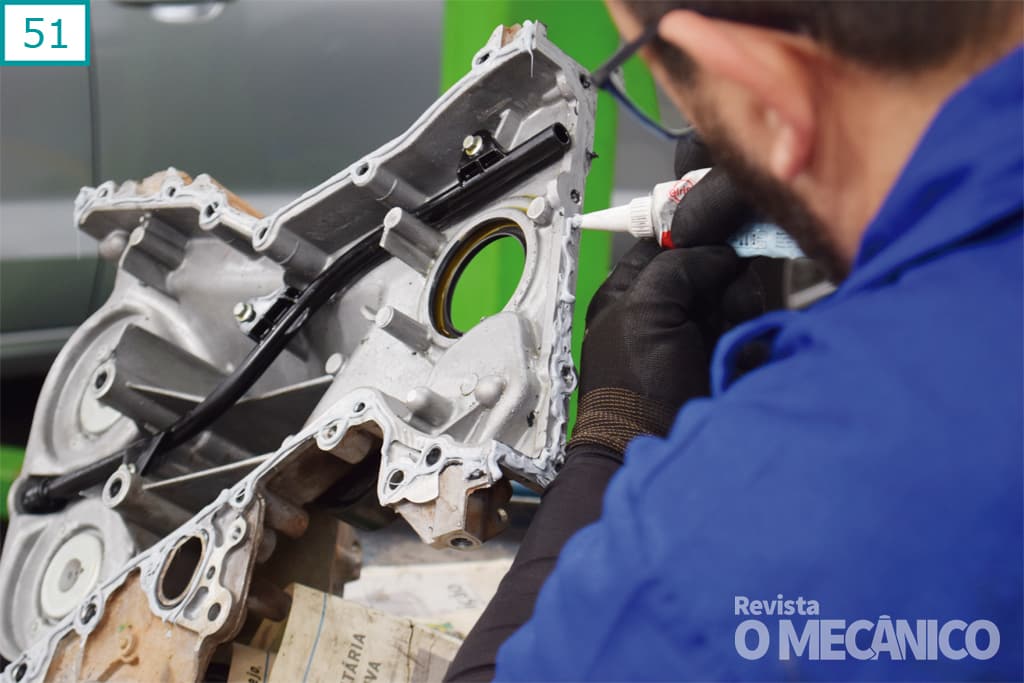

51) Aplique junta líquida na tampa da correia nas regiões de contato com o motor. Aplique um fio de 4 mm nas laterais e de 6 mm na base. Fique atento ao tempo de cura da junta, que está descrito em seu rótulo.

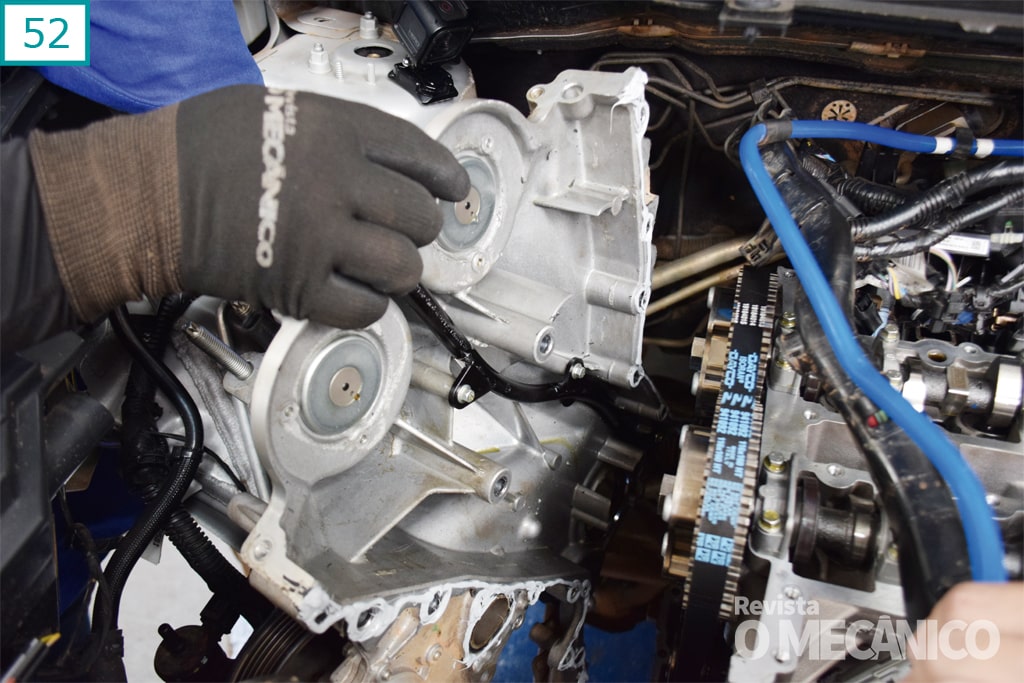

52) Instale a tampa da correia.

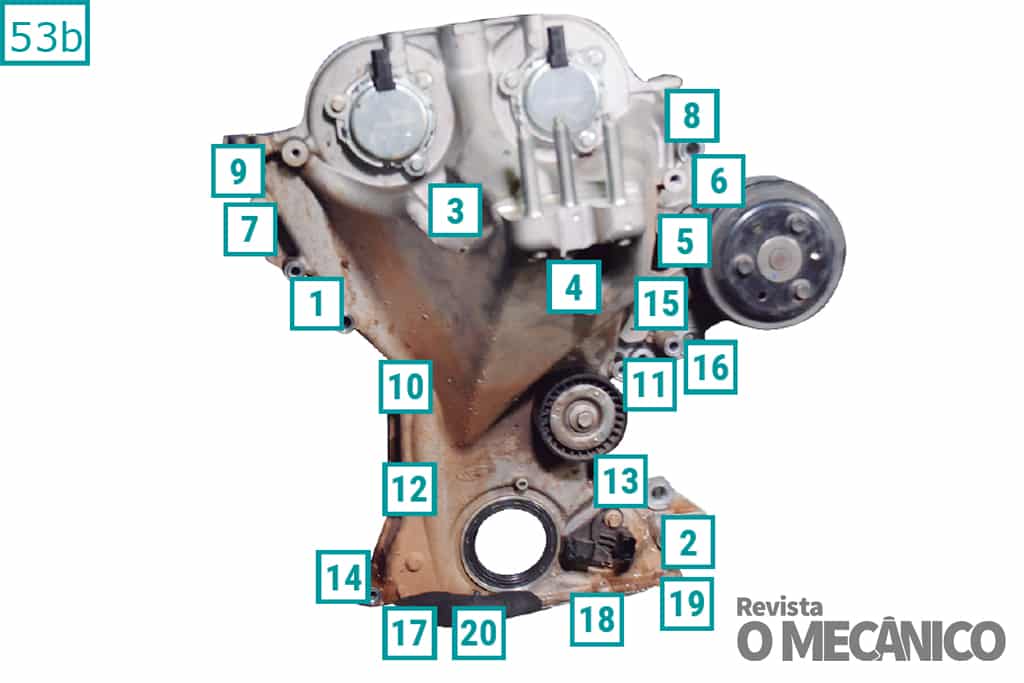

53) Posicione novamente os parafusos na tampa da correia (53a) e aplique a sequência de torques combinados (53b) como apresentada abaixo:

a) 5 Nm nos parafusos 1 e 2, 10 Nm nos parafusos 3 a 6, e 5 Nm nos parafusos 7 a 20.

b) 40 Nm nos parafusos 3 a 6.

c) 13 Nm nos parafusos 1 e 2, 70 Nm nos parafusos 3 a 6 e 13 Nm nos parafusos 7 a 20.

d) 10° nos parafusos 1 e 2, 90° nos parafusos 3 a 6 e 10 Nm nos parafusos 7 a 20.

55) Instale novamente o coxim do motor.

MONTAGEM DA POLIA DO VIRABREQUIM E SINCRONISMO

56) Instale a polia do virabrequim encostando manualmente o parafuso de fixação (56a). O sensor de rotação usa como referência a pista magnética da polia, sua posição de trabalho correta deve ser respeitada. Para isso, observe se estão coincidindo os dois orifícios, um na polia e outro na tampa da correia. Insira neles o pino 121126-F (56b).

Obs: Como o torque de aperto é extremamente alto, sempre substitua esse parafuso por um novo a cada remoção. Caso contrário, há risco de quebra do parafuso dentro do virabrequim no momento do aperto.

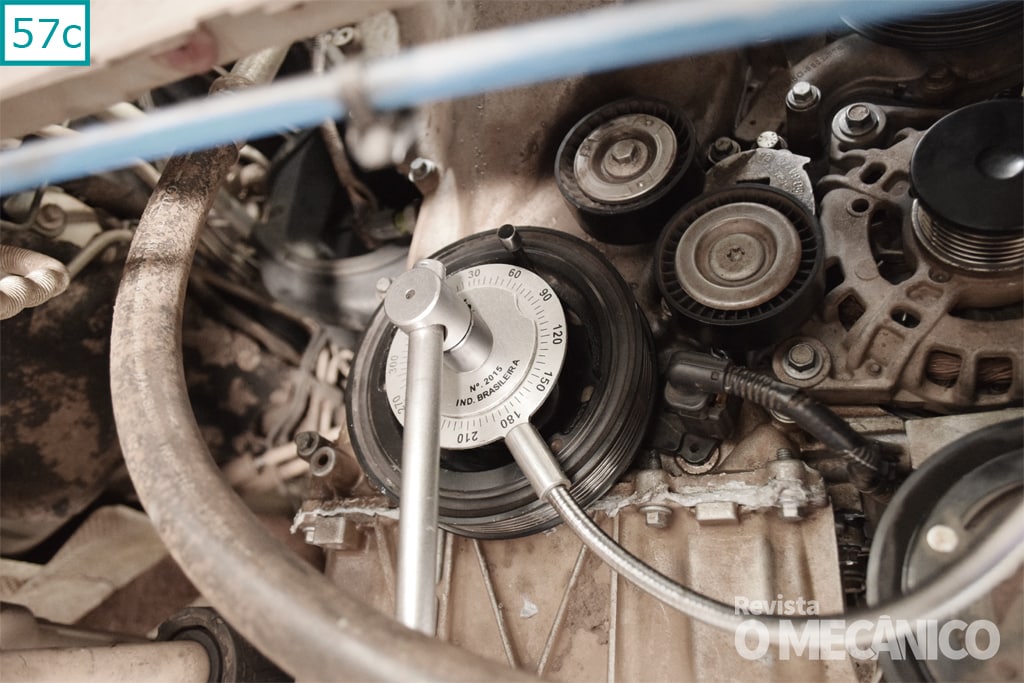

57) Para aplicar o torque de aperto combinado no parafuso da polia do virabrequim, siga a seguinte sequência:

a) Reinstale a ferramenta 101013 no volante do motor (passos nº17 e 18).

b) Aplique torque no parafuso da polia do virabrequim em duas etapas: torque de 25 Nm e outro torque de 70 Nm (57a).

c) Retire a ferramenta 121126-F da polia.

d) Aplique torque de 300 Nm (57b).

e) Aplique três apertos angulares iguais em sequência: 30°, 30° e 30° (57c).

f) Depois, tente colocar novamente a ferramenta 121126-F nos orifícios da polia e da tampa da correia para comprovar o sucesso da operação (57d).

ATENÇÃO: Se a ferramenta não encaixar, isso significa que a polia não está em sua posição correta em relação ao volante e o motor vibrará em excesso. O procedimento de sincronismo deve ser feito novamente e perde-se o parafuso, que deve ser trocado por outro novo.

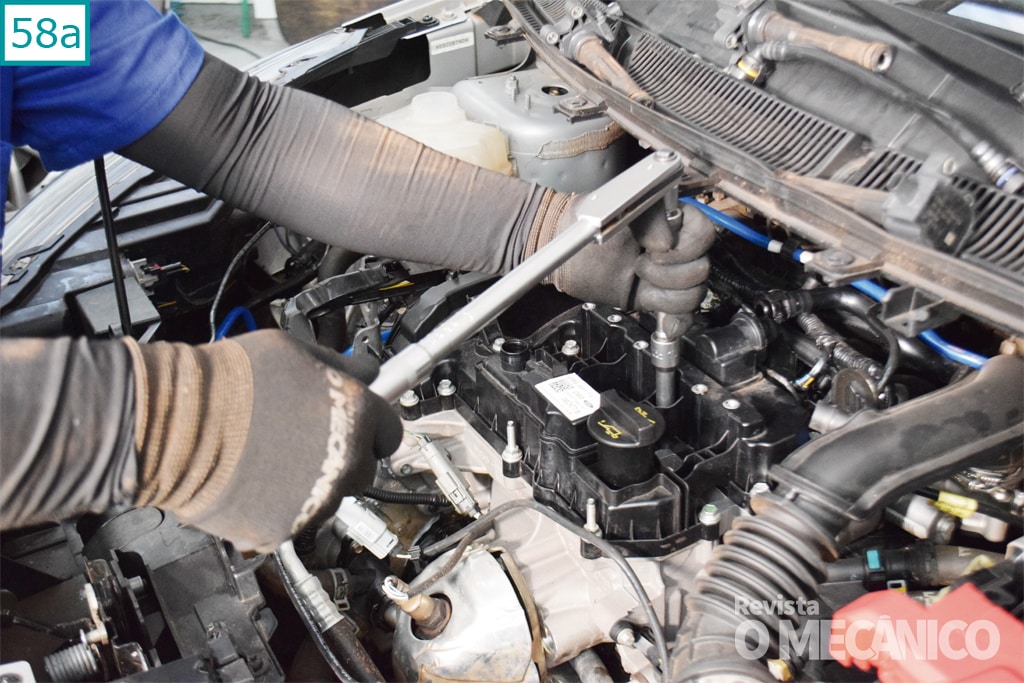

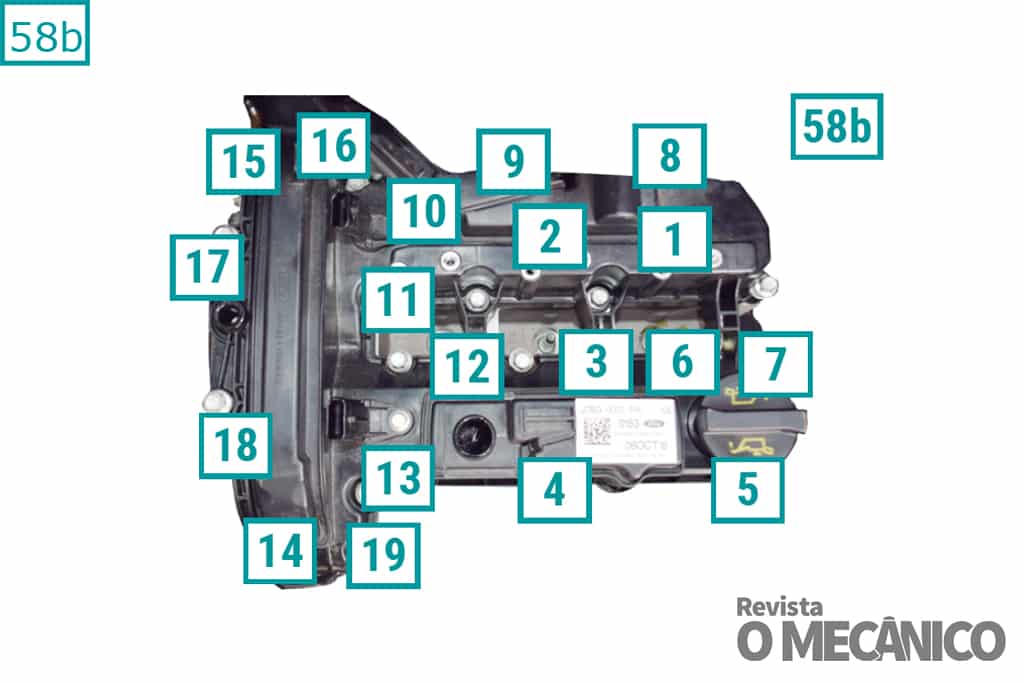

58) Reinstale as velas e a tampa de válvulas (58a). Encoste primeiro os parafusos manualmente e depois aplique torque de 10 Nm conforme sequência indicada (58b).

59) Faça a montagem da correia de aces sórios, chicote e demais periféricos na ordem inversa da desmontagem. Abasteça o sistema de arrefecimento com 50% de água desmineralizada e 50% de aditivo anticongelante na especificação Ford WSS-M97B44-D.

Colaboração técnica:

Oficina High Tech

Mais informações: Dayco: 0800-772-0033

Motor: Substituição da correia dentada embebida em óleo Publicado primeiro em http://omecanico.com.br/feed/

Nenhum comentário:

Postar um comentário